奥氏体不锈钢对接接头对比试块(SSRB-I、SSRB-II、SSRB-III)

- 标准号: NB/T47013-2015承压设备无损检测标准试块

奥氏体不锈钢对接接头对比试块(SSRB - I、SSRB - II、SSRB - III)是依据相关标准设计制作,用于奥氏体不锈钢对接焊接接头超声检测的重要工具,以下是具体介绍:

设计依据与适用范围

这类试块依据如NB/T47013-2015《承压设备无损检测》等标准中奥氏体不锈钢对接接头超声检测方法和质量分级的要求而设计,适用于厚度10mm~80mm的奥氏体不锈钢对接焊接接头的超声检测。

作用

校准仪器:在超声检测前,利用试块对超声波检测仪器的时基线、灵敏度等参数进行校准,确保仪器能准确测量和显示信号,使检测结果可靠。

绘制距离-波幅曲线:通过选定的探头与仪器组合,在对比试块上实测数据来绘制距离-波幅曲线,为判断被检测焊缝中缺陷的大小和位置提供对比基准。

评估检测系统性能:可用于评估超声检测系统的分辨率、信噪比等性能指标,判断检测系统能否满足检测要求。

检测操作与用途

在焊缝两侧检测:用焊缝的横孔制作DAC曲线以确定检测灵敏度及评定。将已校验好的斜探头置于特定位置,前后移动探头使直射声束在φ2mm横通孔上得到大反射回波,将回波幅度调整至满屏的80%高度并记录dB值,多个位置的dB值连成的曲线即为标准中规定的基准线。

只在焊缝一侧检测:应使声束通过焊缝金属利用熔合区横孔制作DAC曲线。同样将斜探头置于不同位置,使直射声束在φ2mm横通孔上得到大反射回波并调整记录,最后将各点连成曲线作为基准线。

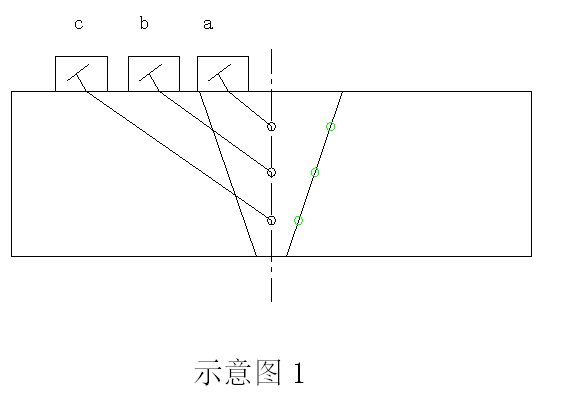

测试方法:(1)在焊缝两侧进行检测时,用焊缝中心的横孔制作DAC曲线,确定检测灵敏度及评定。将选用已校验好的的斜探头置于示意图1中a位置,前后移动探头使直射声束在φ2mm横通孔上得到最大反射回波。将回波幅度调整至满屏的80%高度,记录此时的dB值,此为第一点。探头置于示意图1中b位置,前后移动探头使直射声束在φ2mm横通孔上得到最大反射回波。将回波幅度调整至满屏的80%高度,记录此时的dB值,此为第二点。探头置于示意图1中c位置,前后移动探头使直射声束在φ2mm横通孔上得到最大反射回波。将回波幅度调整至满屏的80%高度,记录此时的dB值,此为第三点。依次类推。将以上各点连成一条曲线即为标准中规定的基准线。

(2)只在焊缝一侧检测时,应使声束通过焊缝金属利用熔合区横孔制作DAC曲线。将选用已校验好的的斜探头置于示意图2中a位置,前后移动探头使直射声束在φ2mm横通孔上得到最大反射回波。将回波幅度调整至满屏的80%高度,记录此时的dB值,此为第一点。探头置于示意图2中b位置,前后移动探头使直射声束在φ2mm横通孔上得到最大反射回波。将回波幅度调整至满屏的80%高度,记录此时的dB值,此为第二点。探头置于示意图2中c位置,前后移动探头使直射声束在φ2mm横通孔上得到最大反射回波。将回波幅度调整至满屏的80%高度,记录此时的dB值,此为第三点。探头置于示意图2中d位置,前后移动探头使直射声束在φ2mm横通孔上得到最大反射回波。将回波幅度调整至满屏的80%高度,记录此时的dB值,此为第四点。将以上各点连成一条曲线即为标准中规定的基准线。